施耐德电气:数字化与绿色化双向奔赴,重塑未来工业生产力

- 文章信息

当前,新一轮科技革命和产业变革深刻改变着工业生产函数。而新型工业化是顺应高端化智能化绿色化发展潮流、着力实现发展方式根本变革的工业化。当前,如何释放数字经济对工业发展的赋能效应,如何走好绿色低碳循环发展之路,成为工业发展的重中议题。

在2023年工博会上,全球能源管理和自动化领域的数字化转型专家,施耐德电气以“数字化加速,迈向更可持续的未来工业”为主题,全方位展示其贯通企业设计、建造、运营与维护全生命周期的诸多前沿技术与创新方案,分享生态圈建设成果,以此助力实体经济发展提质增效,推动工业产业高端化、智能化、绿色化转型升级。

如今,数字化转型的推进速度,决定了一家企业发展质量的高低。而随着“双碳”与可持续发展的话题在全世界的范围内越来越受到关注,可持续发展为企业带来的经济与社会效益正逐步显现。

施耐德电气高级副总裁、工业自动化业务中国区负责人庞邢健表示,对工业企业而言,数字化加速和可持续发展是密不可分、相辅相成的两项长期战略。数字化为可持续发展提供了基础,可持续发展为数字化提供了新的舞台和发展动力。施耐德电气正在以全面的数字化加速能力与经验,助力企业向更加可持续的未来工业迈进。

随着工业领域数字化进程的加速,人工智能、工业互联网等底层技术正全面重塑工业生产体系,推动新的生产要素、研发范式和商业模式的建立。这一过程不仅颠覆了原有制造体系,而且会影响工业的所有细分行业和产业链、价值链的每个环节,让未来工业呈现出更加开放、高效与韧性、可持续、以人为本的特征。

加速数字化与可持续技术融合落地,构建未来工业新优势

施耐德电气工业自动化中国区战略和业务发展总监申红锋表示,目前,施耐德电气依托以软件为代表的数字化技术和让数字化落地到应用场景的服务体系,正在推动包括能源与自动化融合、终端到云的融合、全生命周期的融合、从分散管理到统一运营、可持续的综合能源管理五个方面的融合,以此全面提升企业乃至整个产业链的数字化水平,并提质增效。

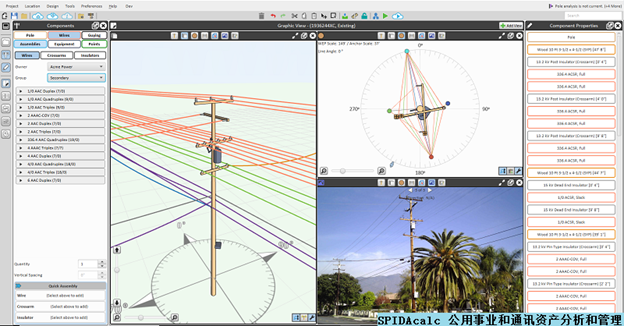

据了解,施耐德电气多年前就开始布局软件和数字化技术。其中,施耐德电气的软件主要以运营管理端软件为主,通过与AVEVA软件的融合,能够提供真正覆盖工厂全生命周期的解决方案。申红锋表示,施耐德电气的独特优势就在于能源和自动化的融合,即怎么样用更少的能源消耗,用更多的绿电去生产出更多更好更优质的产品。

施耐德电气认为,实现工业的可持续发展,工业软件、自动化系统和能源管理缺一不可。借助数字化和仿真软件,企业可以对工艺性能、电力、用水、材料进行可视化管理,从而有效优化生产制造流程、提升运营效率,实现智能化能耗管理以及近零废弃。

总体而言,施耐德电气的两大优势,一是自身对践行数字化转型的深刻认知和丰富经验,二是能够提供一个真正从咨询到落地的完整的方案,切切实实创造价值,并通过更多的软件和技术去真正落地这些数字化转型的场景。

5G+PLC深度融合,成为未来工业发展新趋势

迈向未来工业,离不开新技术快速研发与普及。在驱动工业数字化转型多股交织的力量中,不断演进的5G新一代信息通信技术,正在为工业领域的数字化、网络化、智能化转型提供了强大的基础设施,为制造业的提质增效带来新的思路。

当前,5G 在工厂网络中更为广泛的应用还聚焦在管理层级,更加深入的自动化控制领域,如逻辑控制、运动控制和过程控制等仍鲜有涉及。近期,施耐德电气携手中国信息通信研究院、中国联合网络通信集团有限公司联合发布《5G+PLC深度融合解决方案》白皮书,以实践探索5G与控制层连接所带来的价值。

施耐德电气基于自身在精益生产、绿色智能制造和OT技术领域的丰富经验,揭示了工业产线全生命周期中的5G网络规划、部署、运维、性能要求与应用详解,展示5G为制造业生产模式带来的深刻改变。同时,将自身的成功经验分享给更多工业企业,与业界共同推动产业数字化进程,共享数字技术带来的红利。

庞邢健表示,随着5G技术更加成熟地发展,过去工厂普遍采用有线技术,尤其在自动化网络部署方面,现在可以通过5G在相当大的程度上可以满足更加灵活、可定制的生产范式。

以施耐德电气工厂为例,现在80%以上的场景都可以采用5G技术来满足生产管理的自动化控制需求。据介绍,下一步施耐德电气要拓展的是5G+EAE。庞邢健告诉记者,我们希望未来的工程师和用户,不是去思考要在自动化产品如何做开发,而是聚焦于能达成哪些功能,这是作为企业用户真正应该聚焦的。

以客户为中心的供应链,成为未来工业重要一环

可持续、数字化的供应链是迈向未来工业的重要一环。在施耐德电气商业价值研究院与清华大学全球共同发展研究院联合出品的《迈向以客户为中心的一流供应链——精益、韧性、绿色、数字化》洞察报告中,针对中国企业普遍面临的供应链管理挑战,报告提出极具指导意义和部署价值的供应链转型升级“最优解”,旨在为企业的供应链建设提供路径指引。

报告指出,越来越多企业专注于自己最具有比较优势的业务,将其他的一些上下游业务进行外包,因此供应链建设成为企业新的竞争优势。供应链效率是企业竞争力的直接体现,企业对供应链的关注点也从成本优化转向企业的价值、组织韧性、生态协同等方向。

具体来看,企业优化供应链生态,一方面可以加强供应商的竞争,提高生产效率,保障企业的稳定供给;另一方面,通过对供应链生态的量化监测,企业可以及时调控自身的生产和销售,这也对供应链的管理水平和数字化水平提出了更高要求。

施耐德电气中国咨询业务总经理吕晋晗表示,如今,施耐德电气将供应链管理的最佳实践与软硬件能力相结合,以此来赋能客户以及工业企业。例如,在帮助国内企业实现绿色转型、供应链转型的过程中。施耐德电气以软硬件智能化转型为出发点,从点到面地实现全生态自动化,并在提升生产效率的同时降低产品能耗。从工艺端让整个供应链更高效、更节能,在这个过程中形成一套端到端的解决方案。近两年,各行各业都面临着供应链管理的挑战,施耐德电气能够结合行业特征,为不同行业的企业提供供应链咨询、战略策划、落地执行等解决方案。

数字化与可持续“双转型”,塑造未来工业生产力

在高质量发展和“双碳”目标的驱动下,我国持续推进工业领域绿色转型,产业结构不断优化,能源资源利用效率提升,绿色低碳产业加快发展。

数据显示,2022年,我国高技术制造业、装备制造业占规上工业比重分别达到15.5%和31.8%。2012至2022年,规模以上工业单位增加值能耗累计下降超过36%。截至2023年4月底,国家层面共创建绿色工厂3616家、绿色工业园区267家、绿色供应链管理企业403家。

据了解,目前,施耐德电气在全球拥有65家“零碳工厂”,在中国拥有17家“零碳工厂”,15家被工信部认定的“绿色工厂”和12家“碳中和”工厂,通过部署多样的数字化运营系统,使中国区供应链的整体能耗降低13%。施耐德电气通过践行数字化、循环经济、清洁能源三大方式,推进和加快“零碳工厂”的建设。

吕晋晗表示,现在很多企业在推进碳中和的时候,其实是相对简单直接的:上来先铺光伏,尽量用绿电做抵消。如果抵消不了,就去买绿证,这会使得企业会增加一定成本。施耐德电气的出发点不是绿电替代,而是从需求方或者能源使用侧先做一些工作,让整个工厂内部的效率提升,让能源使用的效率能够提升上去。比如借力数字化技术,让整个工厂里面能源使用的数据更透明,通过可视化,包括精细化的管理,能够提升能效,同时把外围这些能源设备使用的情况和生产的情况进行打通。

据悉,施耐德电气在中国有21家工厂部署了太阳能光伏系统,其中北京工厂屋顶已安装了目前该公司内部最大的光伏项目,年发电量超230万度,承担了工厂每年30%的能源供给,共减少碳排放1540吨。凭借光伏项目和微电网系统,北京工厂也成为了施耐德电气在中国首家获得“碳中和”认证的工厂。此外,目前施耐德电气全球200多家工厂都已实现了零废弃物填埋,厦门工厂2018年建设的废水回收处理系统,实现了93%的工艺废水回收应用于产线,大大节约水资源。

在高质量发展和“双碳”目标的驱动下,中国工业的数字化和绿色低碳转型正在加速。从绿色智能制造迈向未来工业,施耐德电气的理念正在跟着时代在变化而演变。但数字化与可持续发展双转型,并不是工业发展的终点,而是一段新征程的开启。

(智能制造李国庆)

京公网安备11010202008379号

京公网安备11010202008379号